Messtechnik-Tipp

Thermografie. Unsichtbares mit Wärmebildkameras sichtbar machen.

Wärmebildkameras sind schnell einsatzbereit und sie lassen sich einfach bedienen – direkt am Einsatzort: zum Beispiel in Gebäuden oder Fertigungsanlagen, an Schaltschränken oder einzelnen Maschinen. Mit einer Wärmebildkamera können Sie in sicherer Entfernung den Zustand Ihres Systems überwachen und Fehler diagnostizieren, die gegebenenfalls zu mechanischen Störungen oder Energieverlusten führen. Die Visualisierung von thermischen Anomalien bildet die Grundlage für weitere messtechnische Analysen.

Wichtige Anwendungsgebiete für Wärmebildkameras:

- Instandhaltung von Industrieanlagen und -maschinen

- Entwicklung von Elektronikkomponenten

- Energieberatung, Bauhandwerk und -diagnostik (Gebäudethermografie)

- Veterinärmedizin

Systemausfälle mit Thermografie verhindern.

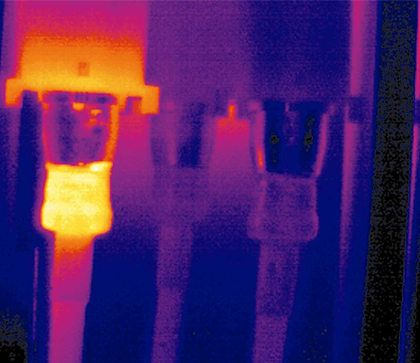

Schadhafte Komponenten in elektrischen und mechanischen Anlagen stellen ein hohes Sicherheitsrisiko dar und können zu kostenintensiven Ausfallzeiten führen. Für zuverlässige elektrische Infrastrukturen in Industrie- und Versorgungsunternehmen bietet Wärmebildtechnik eine besonders komfortable und sichere Möglichkeit, die Anlagenkomponenten regelmäßig zu überprüfen und die Netzsicherheit und -effizienz zu gewährleisten.

Mit tragbaren Wärmebildkameras können Sie Temperaturanomalien effizient lokalisieren und elektrische Asymmetrien und Energieverluste sichtbar machen. Die Kameras liefern Ihnen detaillierte Bilder und präzise Messwerte in Echtzeit. Ihr Einsatz erfolgt störungsfrei während des laufenden Betriebs und in sicherem Abstand zur Anlage. In kritischen elektrischen Anlagen kann auch eine Rund-um-die Uhr-Überwachung mit fest installierten (stationären) Wärmebildkameras sinnvoll sein, um keine Energieanomalie zu verpassen und potenzielle Ausfallursachen rechtzeitig zu erkennen.

Durch die Nutzung von Wärmebildkameras im Rahmen regelmäßiger Inspektions- und Instandhaltungsmaßnahmen können Unternehmen die betriebliche Energieeffizienz maximieren sowie ungeplante Reparaturen und Ausfällzeiten vermeiden.

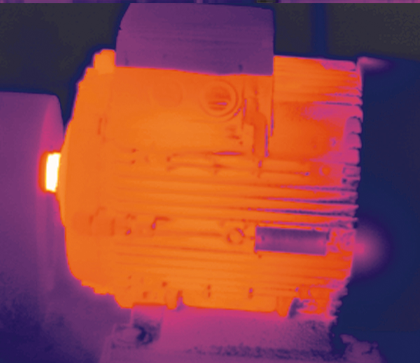

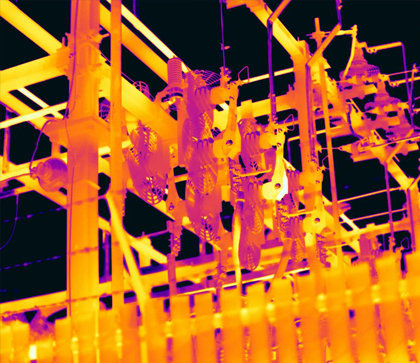

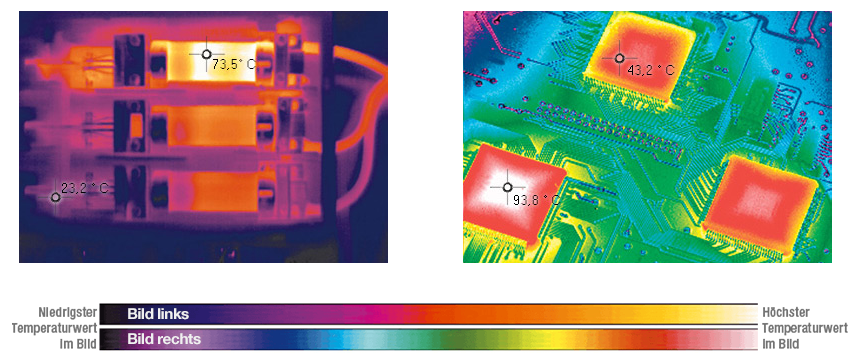

Abb.: Anwendungsbeispiele für Wärmebildtechnik (v. l. n. r.): gelockerter Sicherungsanschluss in einer elektrischen Anlage, überhitzendes Lager eines Motors, Wärmeentwicklung in einem Umspannungswerk

Thermografie in der Elektronikentwicklung.

Während der Entwicklung einer elektronischen Schaltung und der zugehörigen Platinen wird in der Vorbereitung viel Zeit in das Design und die Anordnung der Bauteile investiert. Zur Kontrolle der thermischen Belastungen wird teilweise ein großer Aufwand betrieben, z. B. mit Thermoelementen zur Temperaturmessung, um die Sicherheit und Funktion der Schaltung zu gewährleisten. In diesem Zusammenhang spielt die Wärmeentwicklung und die Wärmeableitung durch Kühlkörper eine wichtige Rolle. Mögliche Fragen, die sich ein Entwicklungsingenieur zu seinem Design stellt, beinhalten:

- Passt der Abstand der Leiterbahnen?

- Sind die Bauteile richtig dimensioniert?

- Sind die Kühlkörper richtig berechnet?

- Wo sind Hot Spots auf der Platine?

- Wie sind die Temperaturverläufe?

- Wie wirken sich unterschiedliche Leistungen auf die Bauteile aus?

Durch Messungen mit einer Wärmebildkamera lassen sich solche Fragen leicht beantworten und kostspielige Redesign-Maßnahmen vermeiden. So kann sich das Entwicklungsteam – oder auch die Qualitätssicherung – bereits im Prototypenstadium absichern, dass ein Design auch die wärmetechnischen Anforderungen erfüllt.

Wie arbeitet eine Wärmebildkamera?

Schadhafte elektrische und mechanische Komponenten in einer Anlage werden in der Regel heiß und können zu kostenintensiven Ausfällen führen. Wärmebildkameras sind äußerst effektive Diagnosewerkzeuge für viele Anwendungen. Zusätzlich erweitert das Bestreben der Industrie, Fertigungsprozesse immer effizienter zu gestalten und Energieressourcen einzusparen, die Anwendungsmöglichkeiten und Messaufgaben für Wärmebildkameras (Infrarotkameras).

Infrarotlicht und Thermografie.

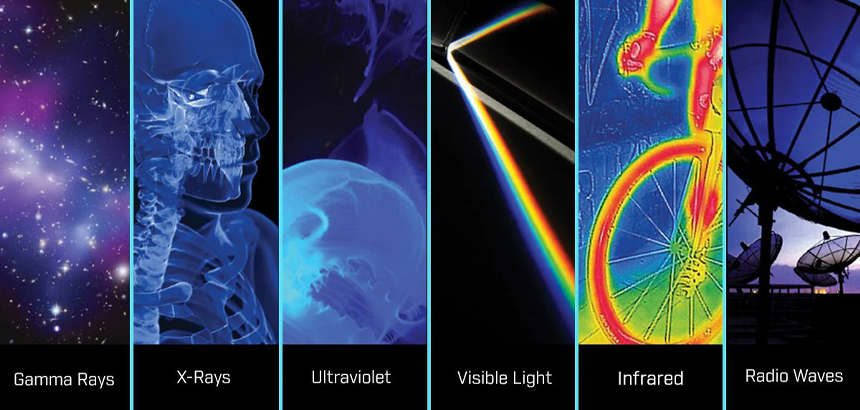

Die Wellenlängen von Wärmeenergie (Infrarotlicht) sind wesentlich größer als die des sichtbaren elektromagnetischen Lichtspektrums. Wärmestrahlung ist für das menschliche Auge nicht wahrnehmbar, vergleichbar mit Funkwellen (Hochfrequenzwellen). Mit Wärmebildtechnik können wir das für uns sichtbare Spektrum erweitern, indem wir die von einem Zielobjekt abgestrahlte Wärmeenergie visualisieren.

Jedes Objekt, das eine Temperatur oberhalb des absoluten Nullpunkts (-273 °C) hat, gibt elektromagnetische Wärmestrahlung ab, beispielsweise auch kalte Eiswürfel. Und da sichtbares Licht unabhängig von Wärmestrahlung wirkt, lässt sich Wärmeenergie sowohl in hellen als auch in dunklen Umgebungen erkennen. Je höher die Temperatur eines Objekts ist, desto intensiver ist das abgestrahlte Infrarotlicht. Wärmebildkameras erzeugen Bilder, auf denen die Infrarotstrahlung (Wärmestrahlung) sichtbar ist. Sie ermöglichen somit berührungslose und sehr präzise Temperaturmessungen.

Einsatz von Wärmebildtechnik im Betrieb.

Eine Wärmebildkamera (IR-Kamera) ist ein nicht-invasives Messgerät, das Wärmeenergie (Infrarotstrahlung) detektieren und in elektrische Signale umwandeln kann. Diese Signale werden auf einem Display dargestellt und für Temperaturberechnungen verwendet. Mit der Möglichkeit, Wärme auf diesem Wege genau zu quantifizieren, können auch Leistungsüberwachungen durchgeführt werden.

Die Messung erfolgt berührungslos, d. h. ohne Eingreifen in den laufenden Betrieb. Es handelt sich somit um eine zerstörungsfreie Prüfmethode, die für fast alle Bereiche der Industrie, Forschung oder des Elektrohandwerks geeignet ist und schnelle Ergebnisse liefern kann.

Sinnvolle Einsatzgebiete von Wärmebildkameras sind in der Hardware-Entwicklung, im Elektronik-Bereich, im Bauhandwerk, in der Qualitätssicherung und in der Produktion. Auch im Service- oder Wartungsbereich kann die Messung mit einer Wärmebildkamera Aufschluss über potenzielle Störquellen liefern.

Anwendungsbeispiele für Wärmebildtechnik:

- Inspektion und Wartung von Industrieanlagen

- Zustandsüberwachung von Rohrleitungen

- Überprüfung HLK-Anlagen, Öfen und Boilern

- Energieprüfung, Gebäudeinspektion und Gebäudediagnostik

- Test von Elektronikkomponenten

- Biowissenschaften

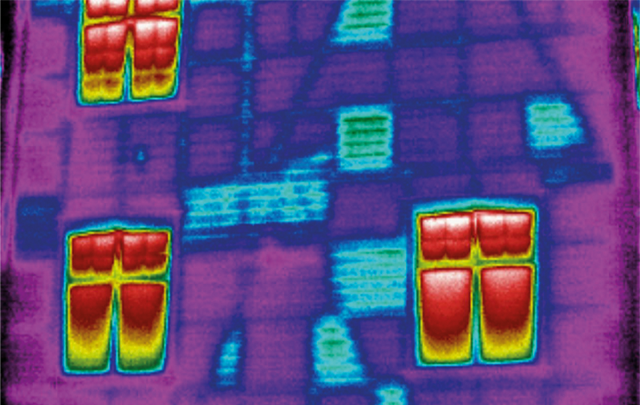

Abb.: Gebäudethermografie - Sichtbarmachen von Schwachstellen in der Isolierung

Wärmebilder richtig lesen.

Für den Einstieg in die Thermografie sollte einem bewusst sein, dass eine Fläche, die auf dem Bildschirm der Wärmebildkamera blau erscheint, nicht unbedingt „kalt“ ist. Ausschlaggebend ist die Intensität der Wärmeabstrahlung und der Temperaturunterschied der jeweiligen Oberflächentemperaturen.

Was die Auflösung über die Qualität aussagt.

Der IR-Detektor der Wärmebildkamera beeinflusst maßgeblich das Messergebnis. Die Qualität eines Detektors wird anhand der geometrischen sowie der thermischen Auflösung bewertet. Die geometrische Auflösung entscheidet darüber, ob Auffälligkeiten im Wärmebild hinreichend erkennbar sind. Die thermische Auflösung (Noise Equivalent Temperature Difference NETD) bezeichnet dagegen den kleinsten Temperaturunterschied, den eine Wärmebildkamera messen kann. Bei Objekten mit sehr kleinen Temperaturunterschieden ist dies besonders relevant; je kleiner der Wert der thermischen Auflösung, desto präziser das Messergebnis.

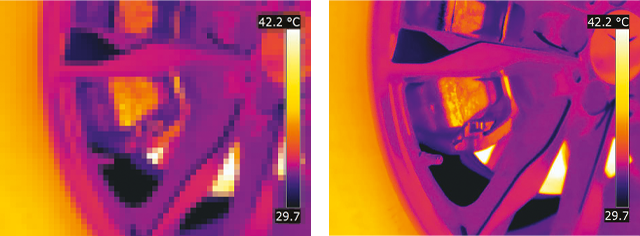

Pixelzahl als Qualitätskriterium.

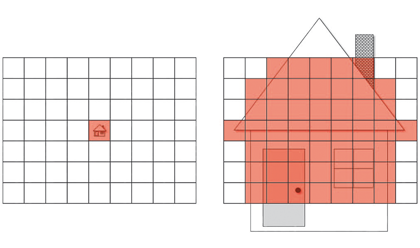

Um ein Thermogramm zu erzeugen, erfasst der IR-Detektor einer Wärmebildkamera mehrere Bildpunkte (Pixel). Diese sind in einer Sensormatrix angeordnet. Eine Matrix von 120 x 90 Pixeln umfasst insgesamt 10.800 Messpunkte und damit 10.800 einzelne Messwerte. Ein Detektor mit 240 x 180 Pixel erzeugt viermal so viele Messwerte (= 43.200 Pixel). Somit sind auch kleine Objekte, die von einer größeren Fläche umgeben sind, gut erkennbar, z. B. eine Wärmebrücke an einer Gebäudefassade.

Wärmebildkameras im preislichen Einstiegssegment sind mit einer Auflösung ab 80 x 60 Pixel verfügbar. Für sehr kleine Komponenten, beispielsweise ein heißer Draht in einem Schaltschrank, kann dies zu wenig sein. Auch Objekte in größerer Entfernung, z. B. bei der Gebäudethermografie, benötigen eine größere Auflösung.

Abb.: Wärmebild mit 160 x 120 und 640 x 480 Pixel Auflösung.

Detektorauflösungen mit entsprechender Anzahl der Messwerte:

80 × 60 Pixel = 4.800 Messpunkte

120 × 90 Pixel = 10.800 Messpunkte

160 × 120 Pixel = 19.200 Messpunkte

240 × 180 Pixel = 43.200 Messpunkte

320 × 240 Pixel = 76.800 Messpunkte

384 × 288 Pixel = 110.592 Messpunkte

464 × 348 Pixel = 161.472 Messpunkte

640 × 480 Pixel = 307.200 Messpunkte

1.024 × 768 Pixel = 786.432 Messpunkte

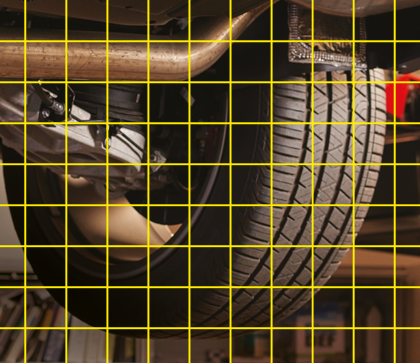

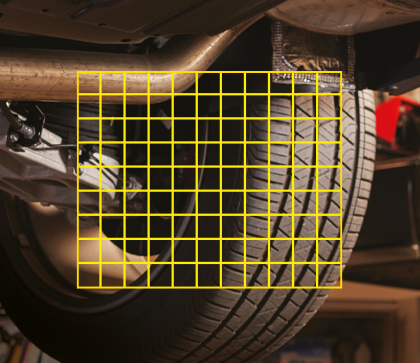

Normale Auflösung bei 1m Abstand.

Normale Auflösung bei halbem Abstand.

Höhere Auflösung bei 1m Abstand.

Punktgrößenverhältnis.

Das Punktgrößenverhältnis sagt aus, in welcher Entfernung bei einem Objekt noch präzise Temperaturmessungen möglich sind. Je mehr Pixel vom Detektor der Wärmebildkamera auf das Zielobjekt gerichtet sind, desto detaillierter wird das Wärmebild. Mit zunehmender Entfernung vom Objekt werden präzise Temperaturmessungen schwieriger. Je höher die Auflösung der Wärmebildkamera, desto weiter kann das Zielobjekt entfernt sein. Alternativ kann das Sichtfeld verkleinert werden. Der Digitalzoom kann die Präzision hingegen nicht verbessern.

Abb.: Je größer die Entfernung vom Zielobjekt ist, desto schwieriger sind präzise Temperaturmessungen.

Bildquelle: FLIR.com

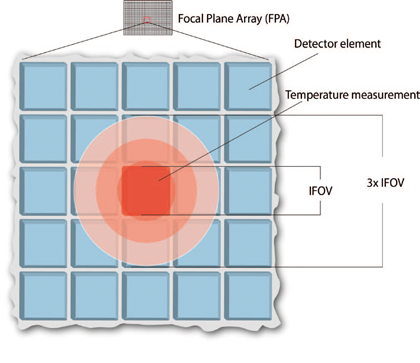

Optische Dispersion.

Es sollten immer möglichst viele Pixel auf das Zielobjekt gerichtet werden, um präzise Messwerte zu erhalten. Einzelne Pixel können zwar ausreichend sein, um für einen bestimmten Objektbereich einen Temperaturunterschied festzustellen (qualitativ). Für die präzise Bestimmung einer Durchschnittstemperatur genügt dies aus verschiedenen Gründen jedoch nicht. So könnte die Wärmebildkamera beispielsweise fehlerhafte Pixel aufweisen oder eine Sonnenlichtreflexion könnte einen falsch positiven und zu hohen Messwert liefern.

Aufgrund der optischen Dispersion sollte sichergestellt werden, dass der Bereich, in dem der jeweilige Temperaturwert (Punktwert) gemessen werden soll, mindestens 3 x 3 Pixel groß ist.

Thermografie Seminare.

dataTec erarbeitet mit Ihnen theoretische und praktische Kenntnisse zur Thermografie und die entsprechende Interpretation der Wärmebilder, sowie die anschließende Dokumentation Ihrer Messergebnisse.

Infrarotstrahlung

IR-Strahlung (Wärmestrahlung) ist Teil des elektromagnetischen Spektrums. Ihr Wellenlängenbereich beträgt 780 bis 1000 nm; sie grenzt damit an den Wellenlängenbereich des sichtbaren Lichtspektrums (ca. 380 bis 750 nm).

Emissionsgrad ε

Der Emissionsgrad beschreibt, wie viel Infrarotstrahlung ein Objekt abgibt im Vergleich zu einem hypothetischen, idealisierten Wärmestrahler (ein schwarzer Körper, der jede elektromagnetische Strahlung vollständig absorbiert). Der Wert liegt demnach zwischen 0 (keine Absorption) und 1 (vollständige Absorption). Objekte mit einem Emissionsgrad von 0,8 bis 0,95 gelten als gut thermografierbar.

Instantaneous Field of View (IFOV)

Das „momentane Sichtfeld“ IFOV berechnet sich aus der Anzahl der Pixel und dem Öffnungswinkel des Kameraobjektivs. Er hat die Einheit mrad (Milliradiant) und beschreibt das kleinste Objekt, das in Abhängigkeit vom Messabstand auf dem Wärmebild noch abgebildet werden kann. Auf dem Wärmebild entspricht die Größe dieses Objektes einem Pixel. Je größer die Anzahl der Pixel ist, desto besser ist die Auflösung der Kamera und desto kleiner ist der IFOV. Aus dem IFOV lässt sich der ideale Messfleck der IR-Kamera ermitteln. Als Faustregel gilt: idealer Messfleck ≈ 3 x IFOV.

Noise Equivalent Temperature Difference (NETD)

Die NETD ist eine Kennzahl für den kleinstmöglichen Temperaturunterschied, den eine Wärmebildkamera messen (auflösen) kann. Je kleiner der Wert der thermischen Auflösung (Angabe in Millikelvin, mK), desto präziser sind die Messwerte.

Reflexionsgrad ρ

Der Reflexionsgrad ist das Verhältnis zwischen reflektierter und einfallender Infrarotstrahlung bzw. die Fähigkeit eines Materials, Infrarot-Strahlung zu reflektieren. Dies hängt u. a. von der Oberflächenbeschaffenheit des Materials ab. Eine glatte oder polierte Oberfläche reflektiert üblicherweise stärker als eine raue oder matte Oberfläche desselben Materials.

Thermografie

Die Thermografie (Thermographie) ist ein bildgebendes Messverfahren zur Darstellung der Oberflächentemperatur von Objekten. Die Intensität der Infrarotstrahlung, die von einem Punkt ausgeht, dient als Temperaturmaß. Eine Wärmebildkamera wandelt die unsichtbare Infrarotstrahlung in elektrische Signale um und visualisiert diese als Thermogramm auf einem Display.

Transmissionsgrad τ

Der Transmissionsgrad beschreibt die Durchlässigkeit eines Objekts oder Materials für Infrarotstrahlung. Trifft IR-Strahlung auf ein Objekt, wird sie abhängig von den Materialeigenschaften (Dicke, Art etc.) an den Grenzflächen teilweise reflektiert und beim Durchqueren ganz oder teilweise absorbiert. Die meisten Materialien sind nicht durchlässig für langwellige Infrarotstrahlung.

Auswahlkriterien für eine Wärmebildkamera.

Der Markt bietet eine beinahe unüberschaubare Vielfalt an Wärmebildkameras für Anwender aus den Bereichen Mechanik und Elektrik. Zu den grundlegenden Überlegungen bei der Auswahl Ihrer Kamera gehört, welche Art von Anlage Sie überprüfen möchten.

Instandhaltungsprofis sind daran interessiert, Probleme möglichst schnell zu entdecken oder lange Inspektionsdauern durchzustehen. Hierfür kommen besonders ergonomische und benutzerfreundliche Kameras in Frage, die ausreichend Flexibilität für die unterschiedlichsten Einsatzmöglichkeiten bieten.

In Bereichen mit schwer zugänglichen Motorsteuereinheiten oder an Hochspannungssystemen können dagegen Spezialobjektive (Weitwinkel- oder Teleobjektive) für Messungen aus größerer Entfernung sinnvoll sein. Und falls es zu Ihren Aufgaben gehört, sehr hohe Temperaturen zu messen, z. B. an Drehrohröfen, sollte Ihre Kamera entsprechend kalibriert werden können. Welche Kamera ist die richtige für Sie?

Wichtige Auswahlkriterien für Ihre Wärmebildkamera:

- Einsatzgebiet und Anwendung

- Messabstand

- Anzahl der Temperaturmesspunkte (Auflösung)

Auswahlmöglichkeiten i. d. R. von 80 x 60 Pixeln bis 1.024 × 768 Pixel, mit Software-Unterstützung sogar bis 2.560 x 2.048 IR-Pixel; die Auflösung wirkt sich auf den Messabstand sowie auf die Bildqualität und Messgenauigkeit aus; für die Inspektionen von Objekten in großer Entfernung oder von sehr kleinen Komponenten sollten Sie die größtmögliche Auflösungsqualität anstreben - Temperaturbereich

Auswahlmöglichkeiten i. d. R. von -40 °C bis +2000 °C - Genauigkeit

üblicherweise ab ±1 °C oder ±1 % bis ±2 °C oder ±2 % des Ablesewertes - Thermische Empfindlichkeit

üblicherweise ab < 0,1 bis < 0,02 °C (20 mK) - Öffnungswinkel des Objektivs

Auswahlmöglichkeiten i. d. R. zwischen 6° und 90° (Teleobjektive und Weitwinkelobjektive); als Wechselobjektive oder als Dual-Objektive (mit zwei Ansichten) erhältlich - Mess- und Analysewerkzeuge

für ausführliche Diagnosen vor Ort oder zu einem späteren Zeitpunkt, z. B. Mehrfach-Messpunkte, Delta T (Temperaturdifferenz), Isotherme, Leistungs- und Stromanalyse-Funktionen - Sonstige Ausstattung

z. B. Drahtlos-Kommunikation zur Datenübertragung, automatische Berichterstellung, Touchscreen-Steuerung, Kommentarfunktion, automatische Bildschirmausrichtung, Kompassfunktion, GPS

Sie haben ein individuelles Anliegen?

Sie sind sich noch nicht ganz sicher oder haben weitere Fragen zu den Geräten? Zögern Sie nicht uns zu kontaktieren. Ob direkt am Telefon oder per Online-Demo bequem bei Ihnen vor dem Bildschirm – Unsere Experten sind für Sie da.